„Der November ist ein Monat der Veränderung und der Vorbereitung.“ – Catherine Pulsifer

Das Jahr neigt sich langsam, aber sicher dem Ende zu und weiterhin setzen hohe Energiepreise, schwächelnde Nachfrage und globale Unsicherheiten Unternehmen unter Druck. In diesem Zusammenhang befinden sich manche Unternehmen derzeit in der Situation Standorte zusammenlegen zu müssen oder ganz und gar ins Ausland zu transferieren. Eine willkommene Gelegenheit, um über eine optimierte Fabrikplanung nachzudenken.

Kurze Wege, schlanke Prozesse und minimierte Umläufe reduzieren nicht nur die operativen Kosten, sondern beeinflussen auch positiv klassische Ziele in der Beschaffung: Weniger Lagerbedarf bedeutet geringere Kapitalbindung, schnellere Materialverfügbarkeit reduziert die Abhängigkeit von Lieferanten, und klar definierte Bedarfe verbessern die Planbarkeit.

Egal ob eine Werkshalle komplett von Grund auf neu geplant wird oder bestehende Strukturen genutzt werden sollen, es können die Grundsätze des Leanmanagements angewendet werden. Mehr Spaß macht natürlich die Planung “auf der grünen Wiese”, wie ich dies für einen meiner Kunden umsetzen durfte, da meist weniger Beschränkungen zu berücksichtigen sind, aber die Schritte sind dennoch dieselben.

Zunächst braucht es eine klare Datenbasis:

Diese Informationen bilden die Grundlage für alle weiteren Entscheidungen und je detaillierter die Vorgaben, desto präziser kann geplant werden. Wer hier sauber arbeitet, erspart sich viele Schleifen in späteren Schritten.

Auch die Fertigungsverfahren müssen zu diesem Zeitpunkt bereits feststehen, wenn beispielsweise verschiedene Schweißverfahren im Spiel sind. Die Wahl der Verfahren hat unmittelbaren Einfluss auf die Maschinen, Nebenzeiten, Materialflüsse und Sicherheitsabstände im Layout.

Ein zentraler Aspekt der Fabrikplanung nach Leanprinzipen ist die Gestaltung eines möglichst durchgängigen Materialflusses.

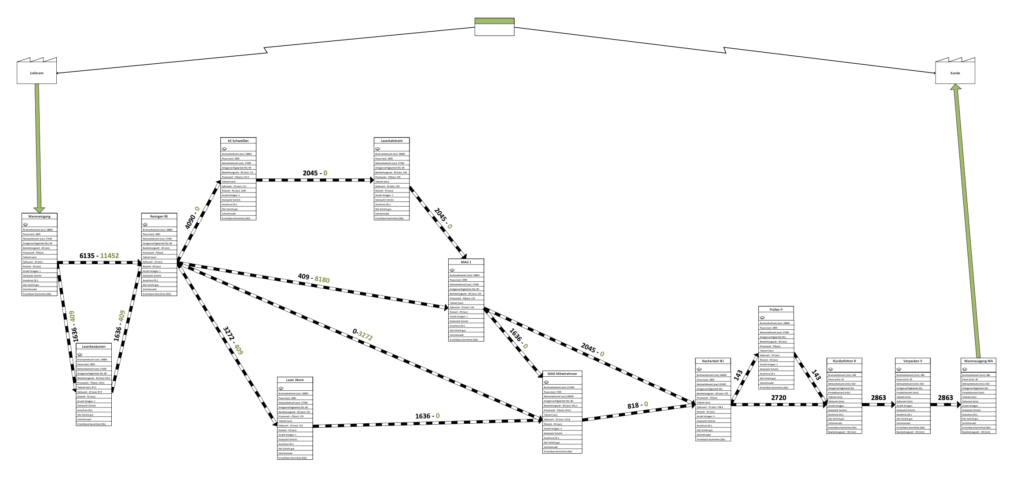

Deshalb folgt nach dem Datensammeln die Definition des Wertstroms. Welche Schritte folgen aufeinander? Wo entstehen Schnittstellen? Wo lauern Verschwendungen?

Hier empfiehlt es sich, mit einfachen Skizzen zu starten und den Materialfluss grob darzustellen.

Abbildung: Wertstromanalyse

Anschließend wird eine Kennzahl für den innerbetrieblichen Transport festgelegt – zum Beispiel:

Diese Kennzahl dient später als objektive Messgröße, um Layoutvarianten vergleichen und optimieren zu können.

Jetzt geht es ans Eingemachte: Welche Anlagen sind vorgesehen – und wie viel können sie leisten?

Für jede denkbare Maschinen- oder Arbeitsplatzkonfiguration sollten die Kapazitätsgrenzen berechnet werden. Besonders spannend wird es, wenn verschiedene Layouts unterschiedliche Konfigurationen erlauben:

So zeigt sich, welches Layout nicht nur heute, sondern auch morgen funktioniert – und wie flexibel die Planung wirklich ist.

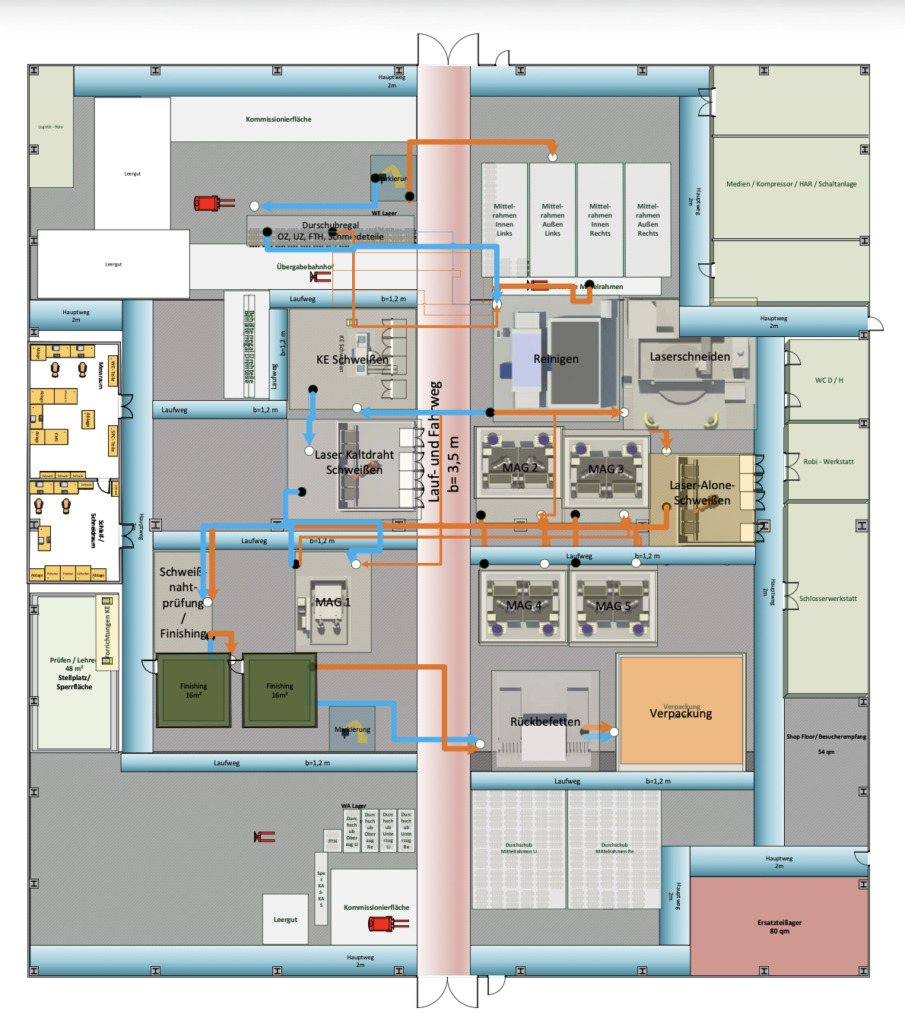

Nun wird’s konkret: Aus Skizzen werden grafische Layouts.

Tools wie Visio, AutoCAD oder spezialisierte Planungssoftware helfen, das geplante Konzept sichtbar und diskutierbar zu machen. Die Visualisierung muss hierbei nicht perfekt, aber verständlich sein.

Abbildung 2: Hallenlayout mit Materialfluss

Hier helfen einfache Regeln:

So wird der Wertstrom „begehbar“ – und erste Schwachstellen werden sichtbar, noch bevor die ersten Maschinen stehen.

Sind erste Layouts entwickelt, folgt das strukturierte Optimieren. Mit dem initialen Layout und der definierten Kennzahl für innerbetrieblichen Transport in der Hand lässt sich nun objektiv analysieren:

In meinem Projekt haben im Weiteren mit der Taktzeit für den Gesamtdurchlauf als Kennzahl gearbeitet, um nicht nur den Wertstrom und das Layout zu optimieren, sondern auch das Gesamtzusammenspiel zu optimieren und Pufferlager zu reduzieren.

Oft lohnt es sich, mehrere Varianten durchzuspielen – z. B. in Workshops mit Fertigungsmitarbeitern. Lean lebt vom Mitdenken aller Beteiligten. Am Ende steht ein Layout, das nicht nur auf dem Papier gut aussieht, sondern effizient, transparent und skalierbar ist.

Ein gutes Layout entsteht nicht rein am Reißbrett, sondern aus dem Zusammenspiel von Daten, Prozessen und Menschen. Wir betrachten die Produktion ganzheitlich, von der Hallenstruktur bis zur letzten Transportbewegung und legen hiermit den Grundstein für eine schlanke Lieferkette, geringe Bestände und wirtschaftliche Stabilität.

Du stehst vor einer Layout-Entscheidung oder möchtest deine Fertigungsprozesse neu ausrichten? Wir unterstützen dich gern dabei, Klarheit in die Planung zu bringen!