KPIs sind wesentlich für die Steuerung jedes Unternehmens, wenn Sie denn gut orchestriert sind. Und an letzterem scheitert es oft in der Praxis. So war ich kürzlich bei einem Kunden als Beschaffungsberater und habe, sehr frei wiedergegeben, folgendem kleinen Schauspiel beiwohnen dürfen:

In der Geschäftsführungssitzung:

CEO: „Nach der erfolgreichen Eingliederung in unsere neue Muttergesellschaft haben wir nun neue KPIs übermittelt bekommen. Im Rahmen der Neugestaltung unseres Kennzahlensystems möchte ich diese gerne mit Ihnen diskutieren und weitere KPIs definieren. Welche Vorschläge haben Sie?“

CFO: „Wir müssen unbedingt unsere Umschlagshäufigkeit im Lager berücksichtigen, unsere Kapitalbindung ist viel zu hoch. Bitte nehmen Sie diesen KPI mit auf mit dem Ziel diese zu senken. Im Übrigen möchte ich, dass nur PPVs (Purchase-Price-Variance, also der Einkaufspreis dieses vs. letztes Jahr) als Einsparungen durch den Einkauf gemessen werden“

COO: “Wir müssen in der Produktion immer so lange auf unsere Bauteile warten, die Liefergeschwindigkeit muss dringend erhöht werden. Bitte bewerten Sie in Zukunft unsere Lieferanten nach der Schnelligkeit Ihrer Lieferungen“

Einkaufsleiter: “Wir müssen unbedingt auch Personal für die Einkaufsabteilung aufbauen. Laut BME sollte jeder Einkäufer in etwa €20Mio Einkaufsvolumen verantworten.“

Nach weiteren Inputs der Teilnehmer wurden die verschiedenen Vorschläge der Abteilungen akzeptiert und in das neue Reporting einbezogen.

Wie gewünscht wurden neben einigen anderen, vom Mutterkonzern high-level vorgegebenen KPIs die folgenden Kennzahlen festgelegt:

– Die Lagerumschlagshäufigkeit sollte reduziert werden

– Lieferanten wurden anhand Ihrer Liefergeschwindigkeit gemessen

– Es wurde pro 20Mio€ Einkaufsvolumen ein Einkäufer eingestellt

– Einsparungen wurden nur noch als PPVs gemessen.

Nach einem Jahr stellte die Geschäftsführung fest, dass

Was war passiert? Nach den Änderungen der KPIs waren die Einkäufer im Wesentlichen damit beschäftigt möglichst viele Bestellungen zu erzeugen, um die Lagerumschlagshäufigkeit zu erhöhen und die Kapitalbindung möglichst gering zu halten. Die Lieferanten wurden zu einer schnellen Lieferung angehalten und Neuprojekte wurden nicht mehr verhandelt, da die knapp bemessene Mannschaft sowieso schon mit ihren operativen Aufgaben in ihren kleinteiligen Warengruppen überlastet war.

Statt sich über die KPIs zu ärgern wurde wiederrum in der Einkaufsabteilung dann ein interner Keks-Performance-Index aufgestellt, welcher die Fähigkeit des Teams misst, Kekse in rekordverdächtigen Geschwindigkeiten zu essen, um den Happynessindex wiederum zu steigern.

Wie findet man sinnvolle KPIs?

Auch wenn ich zugegebenermaßen mein Erlebtes sehr frei wiedergegeben und hier und da wohl die Situation etwas überspitzt dargestellt habe; seien wir mal ehrlich, haben wir nicht alle schon den Frust über unpassende KPIs erlebt?

Wie werden also bessere Kennzahlen erstellt?

Die Merkmale einer guten Kennzahl lässt sich gut mit dem Wörtchen „SMART“ beschreiben

Hierbei ist es auch wichtig die Kennzahlen so zu definieren, dass diese nicht andere Ziele (eigene und die anderer Abteilungen) torpedieren. Idealerweise werden übergeordnete Kennzahlen daher auf oberster Ebene definiert und dann erst in die einzelnen Bereiche heruntergebrochen. Hilfreich hierbei ist z.B. die Klassifikation der KPIs in den Zusammenhang eines Kennzahlensystems.

Wie lässt sich ein gutes Kennzahlensystem für den Einkauf konkret aufbauen?

Kennzahlensysteme geben KPIs eine Struktur und Ordnung. Ein System, was oft als Basis verwendet wird, ist die sogenannte Balanced Scorecard (BSC).

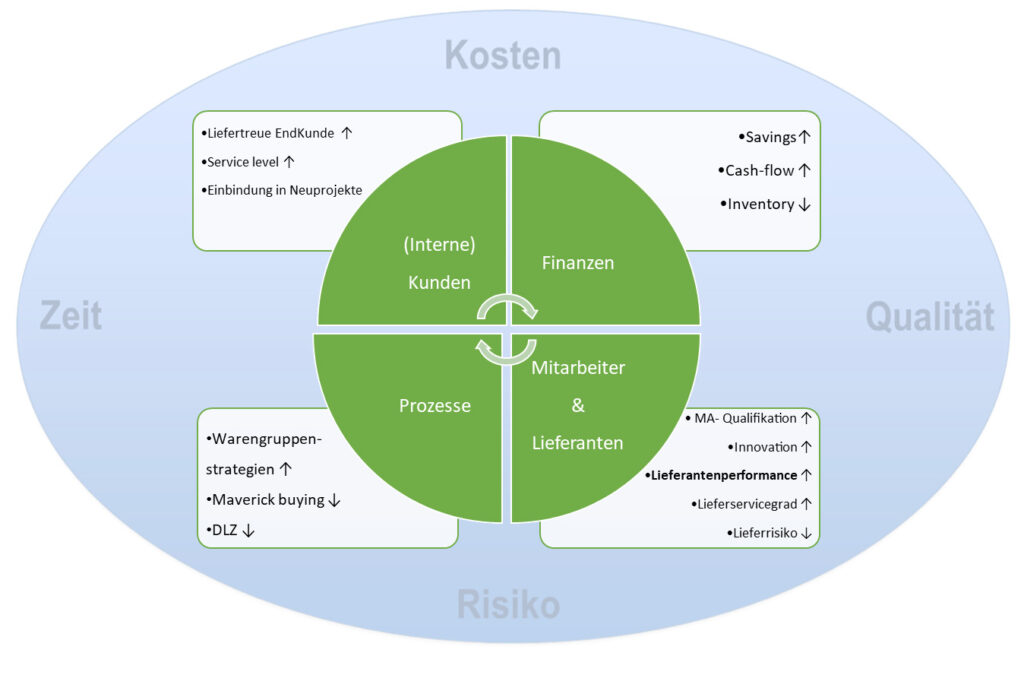

Eigentlich zur ganzheitlichen Unternehmenssteuerung entwickelt, lässt sich die BSC mit Ihren vier Perspektiven auch gut umwandeln und als Steuerungsinstrument für den Einkauf nutzen.

Gehen wir aus von den generellen Zielen des Einkaufs, Kosten, Zeit und Qualität unter Berücksichtigung des Risikos, können Ziele wie folgt formuliert werden:

Kosten:

• Senkung Einstandspreise

• Materialkostenreduktion

• Senkung Prozesskosten

• Senkung Lagerhaltungskosten

• Sicherung der Liquidität

Zeit:

• Erhöhung der Termintreue

• Sicherstellung der Flexibilität

• Erfüllung von Kundenaufträgen

Qualität

• Partizipation am Know-how und Image des Lieferanten

• Leistungsverbesserung

• Qualitätsverbesserung (Qualitäts- und Technologiestandard)

Risiko

• Streuung des Risikos

• Sicherstellung der Flexibilität

• Sicherung der Nachfragemacht

• Wahrung des Ansehens der Unternehmung

Kennzahlen, welche in die BSC mit aufgenommen werden, sollten diese Ziele je nach Schwerpunkt des Unternehmens dann unterstützen.

Die BSC orientiert sich wiederum an den vier Säulen:

• (Interne) Kundenperspektive (Fachabteilungen)

• Finanz- bzw. Wertperspektive

• Mitarbeiter (und Lieferanten)

• Prozessperspektive

Um eine BSC für den Einkauf zu erstellen, wird in 6 Schritten vorgegangen.

1. Formuliert die strategischen Ziele pro Kategorie

2. Definiert Maßnahmen und Projekte, mithilfe derer Ihr die Ziele erreichen könnt.

3. Definiert geeignete Messgrößen, um die Wirkung der Maßnahmen festzustellen

4. Vereinbart Zielvorgaben, um die Zielerreichung zu messen.

5. Legt Verantwortlichkeiten fest.

6. Verfolgt die Maßnahmen durch Soll-/Ist-Vergleiche

Somit könnte eine BSC für den Einkauf wie folgt aussehen:

Abbildung 1: Procurement 360° entwickelt von http://www.straus-consult.de/

Wie messt ihr Euren Erfolg im Einkauf?

Welche Herausforderungen seht ihr?